杨旭 赵会义 张文龙 杜东兴 张宏宇 石天玉 季振江 曹阳

小麦作为我国的第二大作物,储藏数量巨大,小麦的安全储藏和供给对我国粮食安全和国计民生意义重大。根据国际谷物理事会(IGC)2014年的报告,2013年我国小麦产量为1.219亿吨,供应总量为1.824亿吨,用量为1.233亿吨,期末库存为5870万吨。

小麦储藏期间呼吸作用微弱,耐储性较好,安全水分的小麦在常温下一般能储存3-5年。但是,小麦抗虫性差、染虫率较高,除少数豆类专食性虫种外,小麦几乎能被所有的储粮害虫侵染,其中以玉米象、麦蛾等危害最严重。而且,小麦成熟、收获、入库正是夏季,正值害虫繁育、发生阶段,入库后储粮害虫较多。

目前,我国大型粮库小麦储藏害虫防控主要以磷化氢化学熏蒸技术为主,惰性粉害虫防控和灯光诱捕等技术为辅。磷化氢化学熏蒸技术包括整仓和膜下的竖向环流熏蒸工艺。但是由于整仓环流熏蒸时,仓内空间大,所需熏蒸药剂多,环流均布效果差,存在熏蒸死角,而且对仓顶气密性要求较高,仓房造价成本大;竖向地上笼或地槽的膜下环流熏蒸系统,需在粮面上铺设很多环流管道,作业繁琐,而且也存在熏蒸死角的现象。

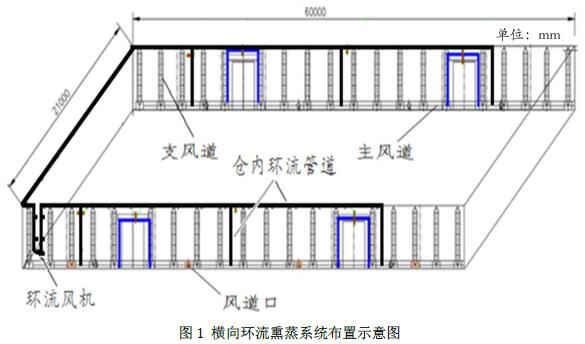

本文提出的横向环流熏蒸系统与仓房横向通风系统共用主风道和支风道,环流管道布置简单、高效。熏蒸作业时,磷化氢发生器与仓外环流管道的施药接口相连,开启仓外固定式环流风机,使磷化氢和二氧化碳保护气体随循环气流进入仓房近侧主风道,再通过该侧支风道孔网横向穿过粮堆,然后进入对侧支风道和主风道,最后由仓内环流管道回到环流风机入口,形成环流熏蒸过程。

本文将对高大平房仓磷化氢横向环流熏蒸系统设计方案和横向环流熏蒸技术在小麦储藏上的应用工艺进行研究讨论。通过对横向环流熏蒸过程中,环流管道、主风道、小麦粮堆内部垂直截面和水平层面的磷化氢浓度进行检测分析,研究其横向环流熏蒸系统中磷化氢浓度变化规律、气体分布均匀性和熏蒸杀虫效果等。

1 材料与方法

1.1 试验材料

小麦:5700t,容重780kg/m3,水分11.2%,杂质0.6%;产地:河北。

磷化铝:56%磷化铝片剂,山东龙口市化工厂;用量:每吨小麦用药量2.8g。

1.2 试验仓与横向环流熏蒸系统设计

(1)河北清苑国家粮食储备库,9#高大平房仓,仓房长60m,宽21m,装粮堆高5.8m。

(2)仓房横向环流熏蒸系统设计。磷化氢横向环流系统由磷化氢仓内环流管网、磷化氢仓外环流装置、磷化氢施药装置、磷化氢检测装置四部分组成。高大平房仓横向环流熏蒸系统布置如图1所示,磷化氢横向环流系统与仓房横向通风系统共用主风道和支风道。

环流管道布置:仓内两侧檐墙横向通风系统主风道上固定竖向环流管道;一侧竖向环流管道通过粮面膜下或膜上固定环流管道与仓外环流管路进气口相连,另一侧竖向环流管道通过粮面膜下或膜上固定环流管道与仓外环流管路出气口相连;仓外环流管道与仓外磷化氢环流排气风机进出口相连。

1.3 试验仪器

可控式磷化氢发生器(LM-KF 3608VI),北京良茂科技发展有限公司;环流排气风机,河南未来机电工程有限公司;仓房气密性检测装置(CQM-2),河南金明自动化设备有限公司;磷化氢检测仪(X-am 5000)、磷化氢报警仪(Pac 7000),德国德尔格公司;数字压力计(BOKM-01)、毕托管(TP4/8),北京百奥凯密科技有限公司;智能热线风速仪(TES-1340),泰仕电子工业股份有限公司。

1.4 试验方法

1.4.1 粮堆害虫虫种和密度取样检测

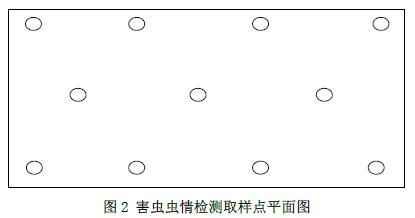

熏蒸前和结束后,设点进行害虫密度检测。将粮仓分成3个区域,每个区域的四角和中心取点,如图2所示。扦样分为上、中、下三层,深度依次为粮面下0.5、3、5m。

1.4.2 磷化氢浓度检测

房式仓每廒间内设置气体取样点与多参数粮情检测系统一致,共取63个气体取样点。

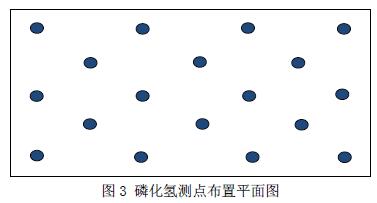

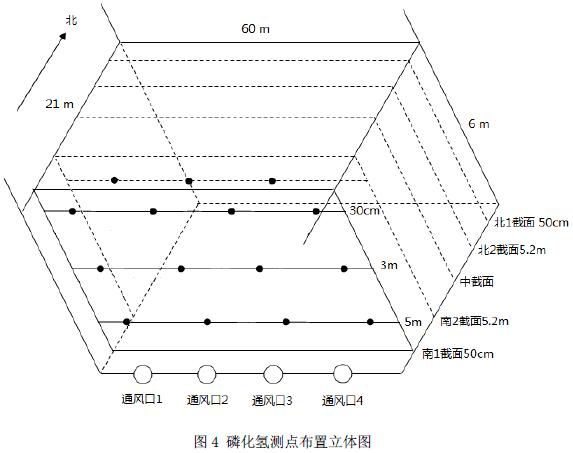

粮堆内水平分三层,每层18个测点,共54个测点。第一层位于粮面下0.3m,第二层为粮堆中间层,第三层距粮堆底部1m。测点布置平面图如图3所示。54个测点同时分布在粮堆从南到北的5个垂直截面上,如图4所示。

另外,环流管道进出口设1个取样点,南北两侧主风道的8个通风口各设1个检测点。

1.4.3 仓房气密性测试

气密性数值以仓内压力从-500Pa升到-250Pa的时间计算,气密性数值为3次重复检测的平均值。

1.4.4 环流管道风速和流量测试

熏蒸前,接通环流风机电源,待环流风机运转正常后,通过热线风速仪,检测环流管道风速,计算风量。

1.4.5 熏蒸及检测

(1)熏蒸。2014年8月21日下午4点30分开始,磷化氢发生器投药,投药量16kg,分两次施药,每次8kg,每次用时4h。两次施药间隔30min。

(2)检测。施药过程中:每2h检测环流风机进出口、主风道9个测点和粮堆内部54个测点的PH3浓度。

施药8h结束后1d:每2h检测63个测点的PH3浓度。

施药结束后2~3d:每天检测2次63个测点的PH3浓度。

施药结束后第4d开始到散气:每天检测1次63个测点的PH3浓度。

2 结果与分析

2.1 仓房气密性

9#高大平方仓双槽管密封粮面,两侧大门用单层砖墙砌严,熏蒸前进行仓房气密性检测。采用负压气密性测试法,测得覆膜粮堆内压力从-500Pa升到-250Pa所用时间为51.74s,大于40s,符合熏蒸标准。测试结果如表1所示。

2.2 环流管道风速和流量

环流风机开启20min后,通风热线风速仪在仓外换流管道测量环流管风速。仓外环流管道内径为110mm,仓内环流管道直径为160mm。测试结果如表2所示,环流管道风量为404.98m3/h,每天换气3次。

2.3 21m跨度小麦仓横向环流熏蒸磷化氢浓度测试结果

2.3.1 环流风机及南北侧主风道磷化氢浓度变化规律

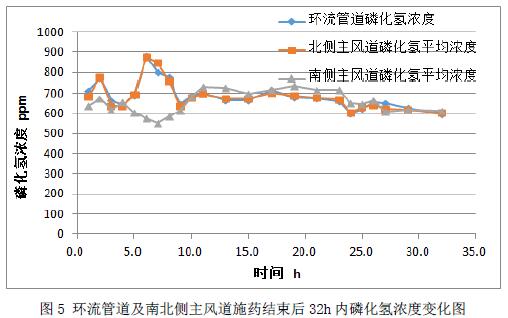

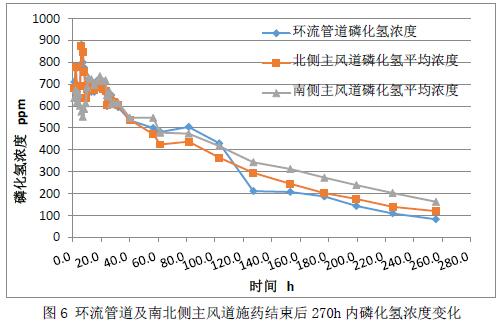

施药结束后,按照1.4实验方法中浓度检测要求,通过磷化氢检测仪,检测环流风机管道及南北侧主风道内气体取样点的磷化氢浓度。检测结果如图5~图6所示。

如图5所示:由于磷化氢发生器施药接口与北侧主风道直接连通,所以施药结束后32h内,环流管道和北侧主风道的磷化氢浓度变化一致,在600~900ppm之间。由于磷化氢需要在环流风机驱动的横向气流牵引下,横向穿过粮堆,再进入南侧主风道,所以南侧主风道磷化氢的初始浓度低于北侧主风道。9h后仓房南北侧主风道磷化氢浓度一致,达到均匀状态。

如图6所示,施药结束后270h内,随着密闭时间的推移,仓房南北侧主风道内磷化氢浓度逐渐下降。

2.3.2 粮堆内磷化氢浓度变化规律

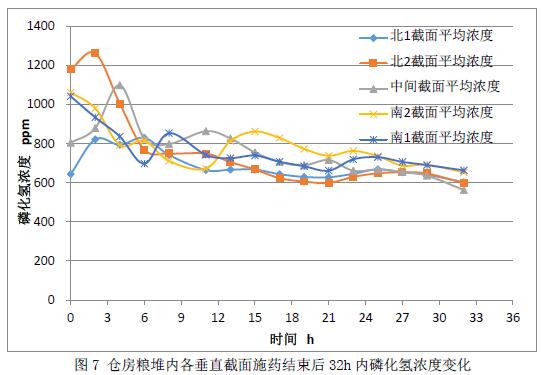

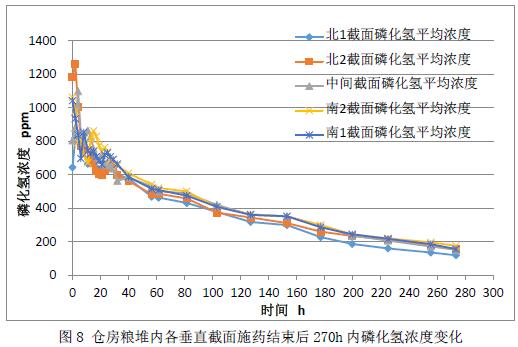

施药结束后,按照1.4实验方法中浓度检测要求,通过磷化氢检测仪,检测粮堆内部各气体取样点的磷化氢浓度。检测结果如图7~图9所示。

如图7所示,21m跨度的小麦仓横向通风系统中,磷化氢在粮堆内部随着气流横向扩散,即从施药一侧截面(北侧)向另一侧截面(南侧)扩散,扩散速度快。熏蒸施药开始6h后,5个垂直截面的磷化氢平均浓度都到达700~800ppm,在粮堆内达到均匀分布状态。

如图8所示,施药结束后仓房粮堆内部所有测点浓度在600ppm以上,远高于LS/T1201—2002《磷化氢环流熏蒸技术规程》要求的杀虫浓度,之后随着密闭时间的推移,仓房内各垂直截面磷化氢浓度逐渐下降,且5个垂直截面的磷化氢浓度变化趋势一致。

2.3.3 仓房粮堆内各水平层面磷化氢浓度变化规律

如图9所示,粮堆0.3、3、5m水平粮层的磷化氢浓度变化一致,浓度分布均匀。上中下粮层磷化氢平均浓度在熏蒸施药结束后达到700~800ppm,达到熏蒸杀虫浓度。随着熏蒸密闭时间的增长,各层磷化氢平均浓度逐渐下降,各粮层浓度下降趋势和幅度一致。

据刘建国等报道,传统的全仓竖向环流熏蒸140h后粮堆内磷化氢平均浓度从791ppm降到31.1ppm,即磷化氢浓度每天下降126.65ppm,日均下降率为16%。而本次实验297h后磷化氢平均浓度从800ppm降到126.7ppm,仍达到有效杀虫浓度,磷化氢浓度每天下降54.3ppm,日均下降率为6.8%,远低于报道的全仓竖向熏蒸浓度下降率,有效浓度维持时间大大加长,提高了熏蒸杀虫效率。

2.3.4 仓房粮堆内54个测点磷化氢均匀度变化规律

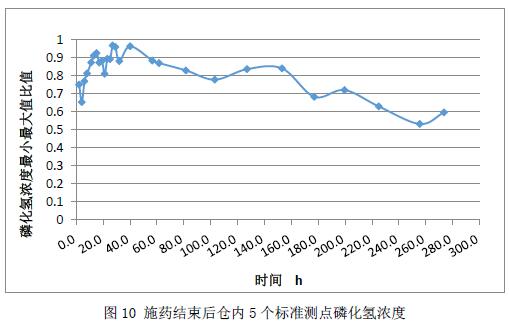

根据LS/T 1201—2002《磷化氢环流熏蒸技术规程》,在粮面下0.3m,设5个检测点,对磷化氢气体浓度均匀性进行分析。粮堆内部所有磷化氢气体取样点最低与最高浓度比达到0.6以上,即可视为基本均匀。均匀性检测结果如图10所示。

如图10所示,21m跨度小麦横向通风系统中,采用磷化氢发生器施药,施药结束后2h,密闭粮堆内部磷化氢浓度即达到行业标准LS/T 1201—2002要求的均匀状态。

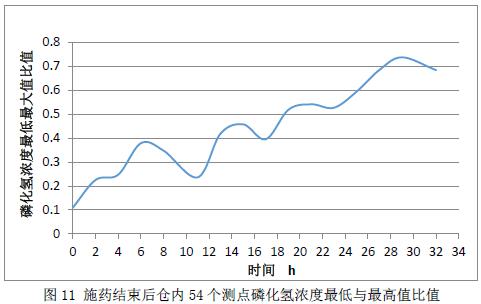

如图11所示,根据LS/T 1201—2002《磷化氢环流熏蒸技术规程》的均匀性测试方法,对粮堆内54个检测点磷化氢浓度最低与最高值比值进行测试,比值在施药结束后25h时达到0.6以上,即密闭粮堆内部磷化氢浓度达到均匀标准。

2.4 熏蒸前后粮堆害虫虫种和密度

如表3所示,熏蒸前仓内所有取样点只检测到玉米象,其种群平均密度为2.2头/kg,熏蒸后没有检测到活虫,熏蒸效果良好。

3 结论

(1)21m跨度小麦高大平房仓,横向环流熏蒸系统管网设计合理,磷化氢膜下横向环流熏蒸方案设计和工艺应用可行。

(2)横向环流熏蒸系统中,采用磷化氢发生器投药方式,磷化氢气体在密闭粮堆内循环扩散,扩散速度快,施药开始6h全仓所有气体检测点浓度即可达到700~800ppm,施药结束后全仓所有检测点浓度即可达到600ppm以上,高于标准杀虫浓度;熏蒸后未检出活虫,熏蒸效果良好。

(3)横向通风系统中,仓房粮堆内各垂直截面和水平层面磷化氢浓度分布均匀,变化趋势一致,没有熏蒸死角。粮堆表层0.3m所设5个标准检测点在施药结束后2h即达到浓度均匀标准;粮堆54个检测点在施药结束后25h即达到浓度均匀标准。

(4)与全仓竖向环流熏蒸相比,膜下横向环流熏蒸技术能有效降低用药量、延长浓度保持时间、提高熏蒸杀虫效率,减少补药次数,简化了熏蒸操作。