多杀菌素种子培养基及发酵培养基的优化

- 时间:2016-09-08

潘明丰 郭美锦 储炬 郭伟群 庄英萍 张晓琳

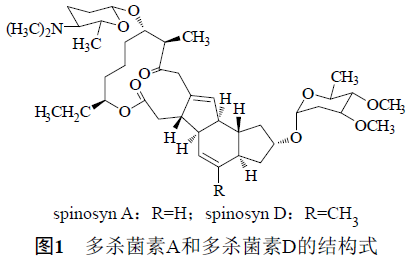

多杀菌素是放线菌刺糖多孢菌有氧发酵的胞内次级代谢产物,其活性成分为多杀菌素A和多杀菌素D,均属于大环内酯类化合物,结构式见下图1。多杀菌素作为杀虫剂,兼具有化学农药的速效性和生物农药的安全性,由于其具有低毒,低残留,对昆虫安全,自然分解快等优点,从而多次获得美国“总统绿色化学品挑战奖”。

目前国内外对多杀菌素的发酵培养基优化进行了大量研究工作,而关于其种子培养基优化的相关报道较少。碳氮源是菌体细胞及代谢产物的最重要组成部分,在抗生素发酵中种子培养基的碳氮源等成分对孢子萌发、菌体生长以及相关酶的诱导有很大影响,种子质量在程度上了种子接酵培养基后菌丝生长的好坏,以及目标代谢产物产量的高低,因此优化种子培养基尤为必要。陈光义等通过对产环己酰亚胺新菌株种子培养基的优化使得环己酰亚胺产量比原始产量提高了10.7%。刘金国等采用单因素实验和正交设计对链霉菌702种子培养基和培养条件进行优化,该菌株在优化的种子培养工艺上培养,经发酵后产生的抑真菌物质生物效价比之前提高了27.7%。

在发酵生产中优良的种子应该具有以下特点:生长快,生理状态良好,接种至入发酵培养基后延滞期短,生长迅速,菌体生物量较高。因此,在对多杀菌素发酵种子培养基优化过程中菌丝形态、菌体生物量和多杀菌素产量是判断种子质量的主要指标。

1 材料与方法

1.1 菌种

刺糖多孢菌CB11由国家粮食局科学研究院筛选和保藏。

1.2 培养基

1.2.1 斜面培养基(g/L)

葡萄糖4.0,酵母提取物4.0,麦芽提取物10.0,CaCO3 2.0,pH 7.5。

1.2.2 对照种子培养基(g/L)

蛋白胨25.0,葡萄糖5.0,硫酸镁2.0,K2HPO4 1.0,pH 7.5。

1.2.3 发酵培养基(g/L)

葡萄糖65,棉籽蛋白30,糊精85,玉米浆20,NaCl 3.0,K2HPO4 1.0,FeSO4 50,CaCO3 5,pH 7.5,上述培养基灭菌条件均为115℃,30min。

1.3 方法

1.3.1 培养条件

(1)种子培养条件:29℃培养84h,摇床转速250r/min,偏心距26mm;

(2)发酵培养条件:接种量,29℃培养7d,摇床转速250r/min,偏心距26mm。

1.3.2 菌丝体浓度测定

PMV法:取发酵液10ml于离心沉淀管中,3500r/min离心15min,测沉淀物在发酵液中的比例即为菌丝体浓度。

1.4 还原糖质量浓度的测定

参考文献的方法测定。

1.5 多杀菌素发酵产量的测定

取2mL发酵液,加入2mL无水甲醇,充分震荡2min,静置提取90min,3500r/min离心15min,取上清液进行HPLC分析。HPLC分析条件为:Waters515型高效液相色谱仪,安捷伦XDB-C18反向色谱柱,规格150mm×4.6mm。填料孔径5μm;流动相:甲醇:乙腈:0.05%乙酸铵水溶液=45:45:10;流速1mL/min;检测波长254nm。根据积分面积,计算多杀菌素产量。

1.6 数据处理

采用originlab8.0软件及正交小助手对试验数据进行相关统计分析

2 结果

2.1 种子培养基中不同碳氮源对菌体浓度和多杀菌素产量的影响

2.1.1 种子培养基碳源单因素实验

由于种子培养基中的碳源成分对孢子萌发和种子菌丝生长影响较大,从而进一步影响到发酵培养基中次生代谢产物的积累及菌体生长。为了确定适于刺糖多孢菌生长及多杀菌素生物合成的碳源,本实验采用葡萄糖、蔗糖、甘油、麦芽糖、可溶性淀粉、糊精等作为单一碳源,添加量均为10g/L,种子培养基中其他组分不变。将培养84h种子液接入发酵培养基中,发酵过程中96h时测定菌体离心体积,144h时测定多杀菌素产量,结果见表1。

由表1可见葡萄糖作为单一碳源时刺糖多孢菌发酵产多杀菌素的产量最高,甘油次之。从刺糖多孢菌菌体生长情况来看,以甘油作为单一碳源所获得的菌体生物量最高,葡萄糖次之。

2.1.2 种子培养基速效氮源单因素实验

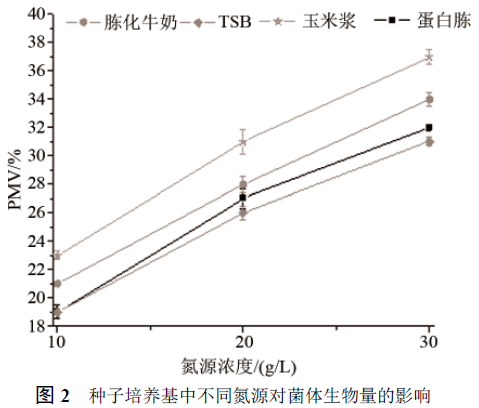

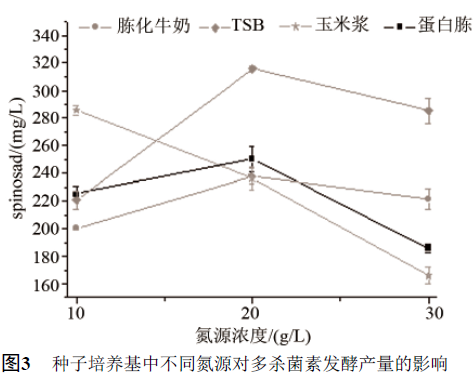

速效氮源由于主要以较易吸收的蛋白质形式存在,而降解产物特别是氨基酸可以通过转氨作用直接被利用,所以有利于菌体生长。在上述碳源优化基础上,本实验采用Tryptic Soy Broth、胨化牛奶、玉米浆等作为单一速效氮源替代原培养基中的蛋白胨,添加量分别为10、20和30g/L,其他组分均不变。将培养84h种子液接入发酵培养基中,发酵过程中96h时取样测定菌体离心体积,144h时测定多杀菌素产量,结果见图2~3。

由图2~3可知,20g/L TSB所获得的多杀菌素产量最高为315.63mg/L,其次为10g/L玉米浆所获得的多杀菌素产量,达285.77mg/L,胨化牛奶和蛋白胨的多杀菌素产量均较低。30g/L玉米浆所获得的生物量非常高,但此时多杀菌素产量很低,由此说明菌体浓度太高并不利于多杀菌素的生成。

2.1.3 种子培养基中不同迟效氮源对菌体浓度和多杀菌素产量的影响

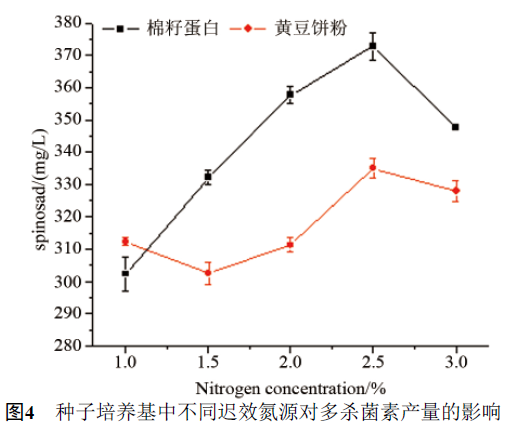

如果种子培养基和发酵培养基中主要碳氮源等成分差别较大,往往会导致种子接到发酵培养基后由于不适应新的生长环境,使得延滞期较长,菌体生长欠佳,代谢产物产量也不高。基于目前发酵培养基中含有棉籽饼粉等迟效氮源成分的考虑,而据相关文献介绍黄豆饼粉对多种抗生素的发酵有促进作用,因此选择在种子培养基中分别加入这两种迟效氮源成分来考察其对多杀菌素生成的影响。在2.1.2实验基础上,向种子培养基中分别加入黄豆饼粉、棉籽蛋白两种迟效氮源,添加量分别为10、15、20、25和30g/L,其他组分不变。

由图4可知,种子培养基中添加25g/L棉籽蛋白作为迟效氮源对多杀菌素的生成有显著的促进作用。

2.2 种子培养基正交试验

利用L16(45)设计正交试验表,实验因素及水平见表2。实验所用种子培养基的其他组分为:MgSO4 2.0g/L,K2HPO4 1.0g/L。正交实验结果显示,影响多杀菌素合成的各因素的主次关系为:A(棉籽蛋白)>B(葡萄糖)>C(甘)>D(TSB)>E(玉米浆)。根据极差分析,多杀菌素发酵种子培养基最佳碳氮源组合为A3B2C1D2E3,即:葡萄糖10g/L,甘油5g/L,TSB25g/L,玉米浆10g/L,棉籽蛋白25g/L。经验证,该配方的多杀菌素产量达411.26mg/L,较优化前水平(220.30mg/L)提高了86.68%。

2.3 通过响应面分析法优化多杀菌素发酵培养基

2.3.1 Plackett-Burman实验确定各因子影响顺序

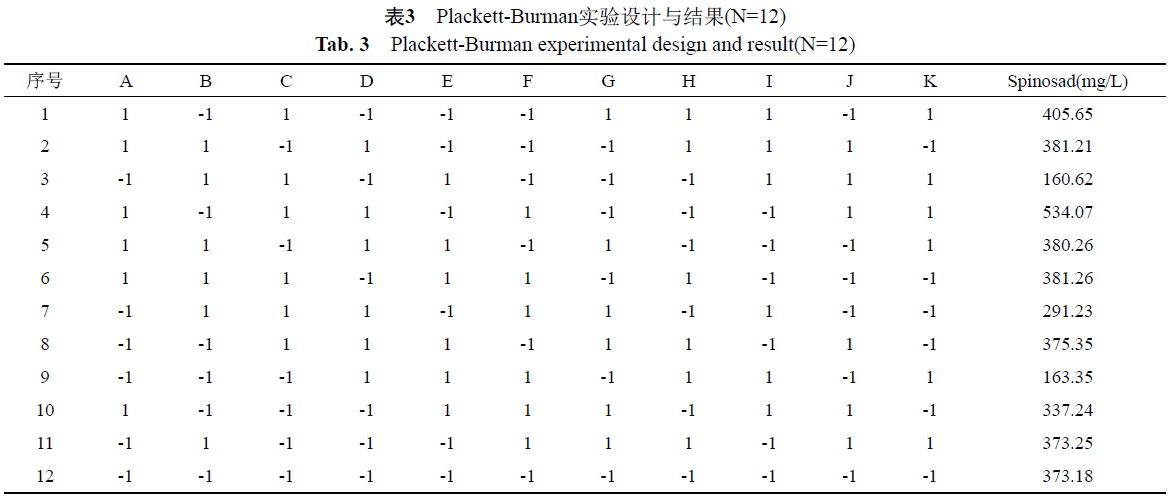

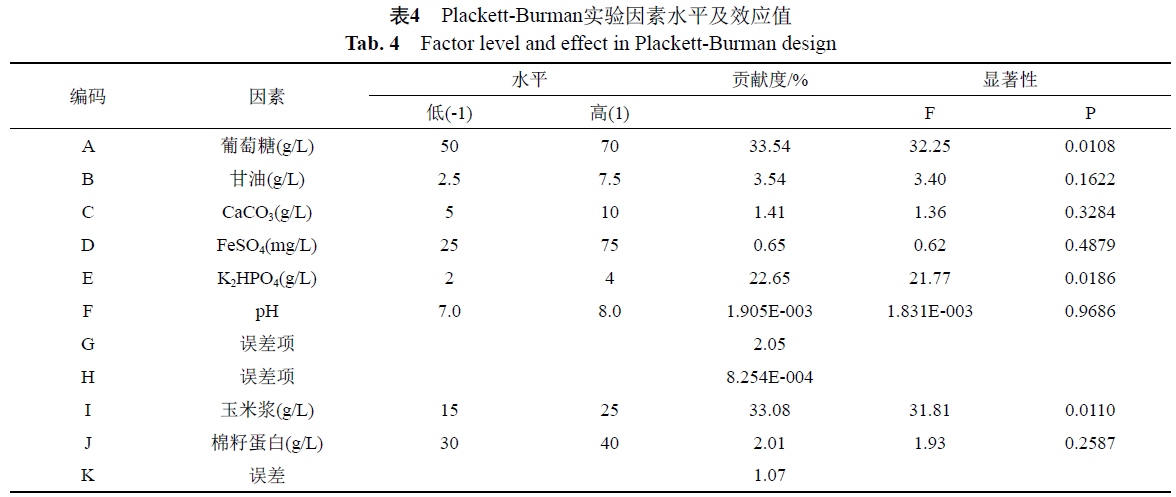

本实验中各因子实验水平,实验安排及多杀菌素产量见表3。

由表4的分析结果可知,对多杀菌素生产的影响显著的3个因素为:葡萄糖>玉米浆>K2HPO4,这三种因素的可行度均在95%以上。实验结果的拟合方程为:Spinosad=346.20+56.95×A-18.50×B+11.68×C+7.91×D-46.79×E+0.43×F-56.56×I+13.94×J,从此拟合方程上可看出在三个显著因素中葡萄糖为正效应因素,而玉米浆和K2HPO4为负效应因素。该拟合方程的方差R2为96.88%,调整方差Adj R2为88.56%,说明该方程较接近实际情况,因而具有较高的可信度。选取葡萄糖、玉米浆和K2HPO4为最陡爬坡试验因素,其他非显著因素仍取原发酵培养基中该因素的水平。

2.3.2 响应面分析实验

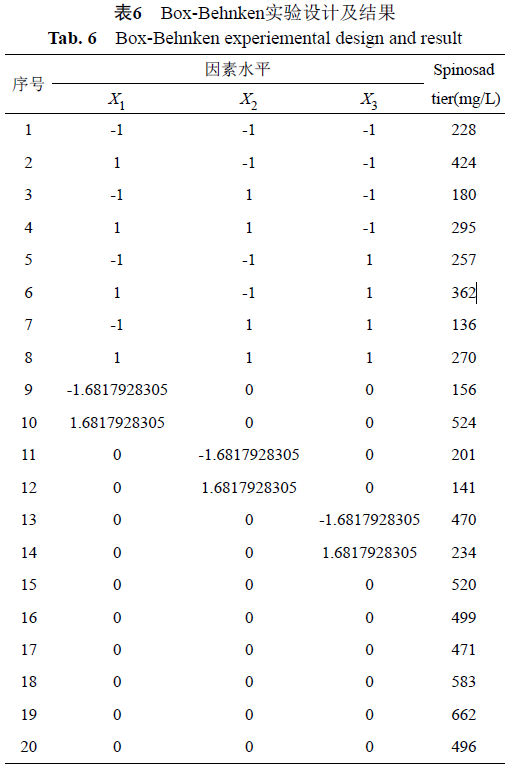

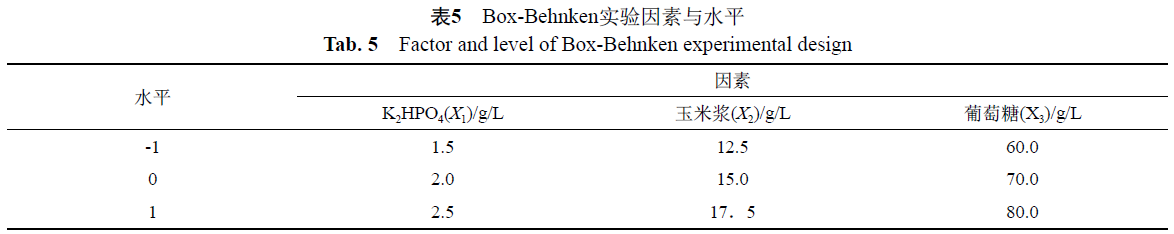

利用Box-Behnken的中心组合设计原理,设计三因素三水平响应面分析实验,以K2HPO4、玉米浆、葡萄糖为自变量,多杀菌素产量为响应值,实验因素与水平的选取见表6。

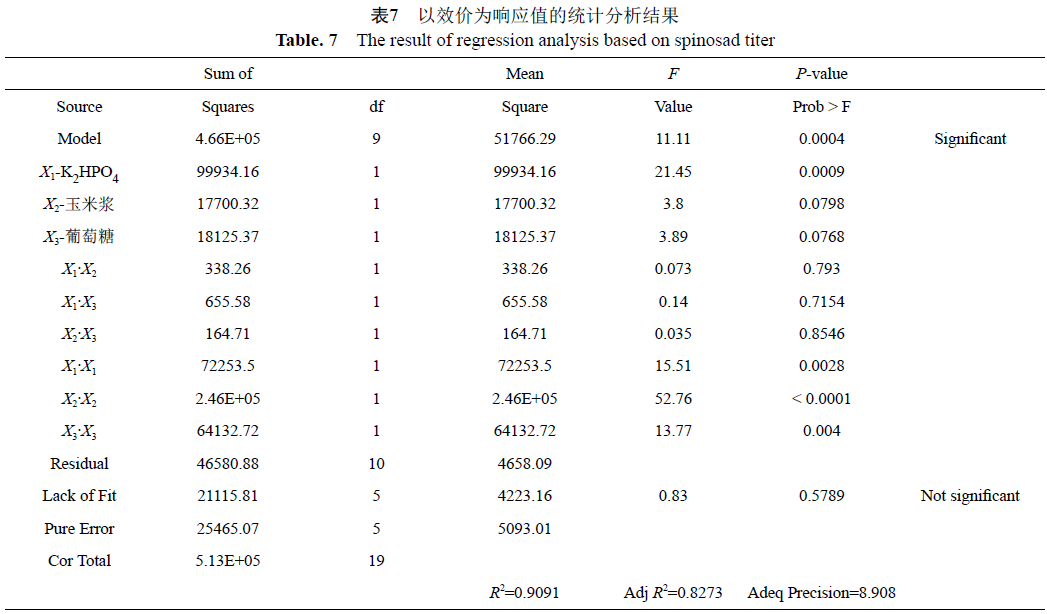

由表7可知,该模型大于F值的概率小于0.04%,符合0.05%的显著标准,因此该模型是显著的。失拟项0.5789,表明模型误差不显著,说明残差是由随机误差引起的。该模型方差与调整方差接近,表明该模型接近真实结果,信噪比为8.908(>4),表明信号稳健,此模型能用来预测多杀菌素产量。

由实验结果得到多元二次回归方程:

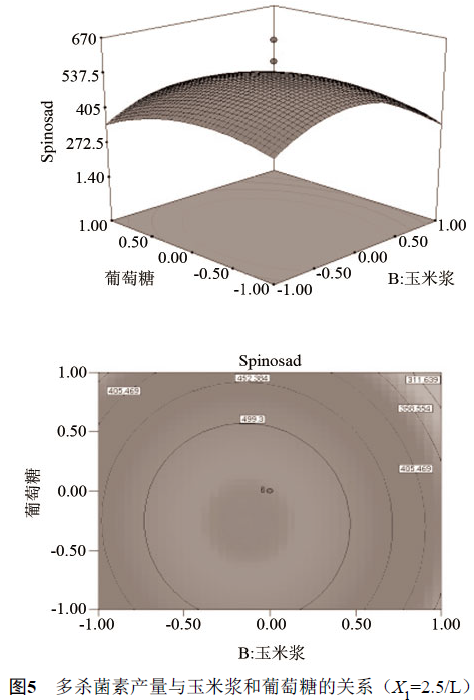

Y=538.98+85.54×X1-36×X2-36.43×X3-6.50×X1×X2-9.05×X1×X3-4.54×X2×X3-70.81×X1×X1-130.58×X2×X2-66.71×X3×X3,通过响应面优化得到最优值为K2HPO4 2.5g/L,玉米浆14.6g/L,葡萄糖66.6g/L,预测多杀菌素最大值为564.68mg/L。经实验验证多杀菌素产量为544.60mg/L,与最高预测理论值564.6mg/L非常接近,说明所设模型与真实情况相符,回归模型可靠。图5显示了当K2HPO4为最佳值时多杀菌素产量与葡萄糖含量和玉米浆含量的关系。

3 结论

通过种子培养基碳氮源单因素实验发现往种子培养基中加入适量的甘油和玉米浆均能明显促进刺糖多孢菌菌体生长,在此基础上以多杀菌素产量为响应值,选取种子培养基中的葡萄糖、甘油、TSB、玉米浆和棉籽蛋白等五因素进行三水平的正交试验,得到优化后的种子培养基配方为:葡萄糖10g/L,甘油5g/L,TSB 25g/L,玉米浆10g/L,棉籽蛋白25g/L,MgSO4 2.0g/L,K2HPO4 1.0g/L。刺糖多孢菌CB11在此优化后的种子培养基上培养、发酵后的多杀菌素产量达411.26mg/L,较优化前水平(220.30mg/L)提高了86.68%。

在种子培养基碳氮源优化的基础上,利用响应面分析法对发酵培养基相关成分进行优化。首先通过Plackett-Burman 实验找到影响多杀菌素合成的三个显著因素葡萄糖、玉米浆和K2HPO4,再利用Box-Behnken的中心组合设计原理,设计三因素三水平响应面分析实验,得到最优值为K2HPO4 2.5g/L,玉米浆14.6g/L,葡萄糖 66.6g/L,在此优化培养基中多杀菌素产量达到544.60 mg/L,较优化前水平提高了24.48%。

| 相关附件 |