水酶法提取油茶籽油的工艺研究

- 时间:2016-09-07

刘倩茹 赵光远 王瑛瑶 栾霞

油茶(Camelliaoleifera)为山茶科山茶属植物,是我国优势木本油料作物,年产量约97.55万吨,位居世界第一。脱壳油茶籽中含油40%~60%,油茶籽油中油酸、亚油酸、亚麻酸等不饱和脂肪酸的质量分数达到86%~93%,其脂肪酸组成类似于被称为“植物皇后”的橄榄油,对患有高血压、心脏病、动脉粥样硬化、高血脂等疾病的人有良好的医疗保健效果,有“东方橄榄油”之美誉。目前生产油茶籽油多采用作坊式的热榨法,油脂品质差,经济效益低,资源浪费大,迫切需要一种新的工艺来改善现状。

水酶法作为一种新型的油脂加工技术,在得到高品质毛油的同时,能同步得到非脂类物质,具有安全、环保、高效的显著优势,已有大豆、花生、油菜籽、玉米胚芽等作物水酶法提油的研究报道。油茶籽除了富含优质植物油以外,还是皂素的良好来源,周建平等报道了采用酶法从油茶籽中提取油脂的工艺,但没有明确的清油得率数据,且液相作为工艺水排放,造成水处理负担。本试验研究水酶法从油茶籽提油的工艺,以期为后续高的游离油得率及多产物利用奠定技术基础。

1 材料与方法

1.1 试验材料及主要仪器

油茶籽:市售;碱性蛋白酶、纤维素酶a、果胶酶a:诺维信公司;纤维素酶b、果胶酶b:德国AB公司;果胶酶c、复合植物水解酶:夏盛公司;纤维素酶c:杰能科公司。

S-3000N电子扫描显微镜:日本日立公司;脂肪抽提仪、全自动定氮仪、粗纤维测定仪:丹麦FOSS公司;低速离心机:江苏天由有限公司;7200型分光光度计;上海天美科学仪器有限公司;S3500激光粒度分析仪:美国麦奇克有限公司。

1.2 试验方法

1.2.1 主要成分的测定

水分测定:GB/T5497—1985 105℃恒重法;粗脂肪测定:GB/T14772—2008索氏抽提法;粗蛋白测定:GB/T15589.2—2008全自动定氮仪测定;粗纤维测定:GB/T5009.10—2003;淀粉的测定:酸水解法;总糖的测定:滴定法(不包括淀粉);皂素的测定:香草醛-高氯酸比色法。

1.2.2 油茶籽的微观结构观察

油茶籽仁去皮及切片后经离子溅射喷金后,置于扫描电镜下观察。

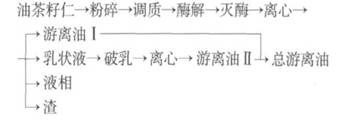

1.2.3 水酶法提油基本工艺路线

![]()

![]()

1.2.4 酶制剂与酶解工艺参数的研究

取150g粉碎后的油茶籽,依照1.2.3工艺,加入原料4倍质量的水,搅拌均匀后,加入1%的酶,在酶的最适温度和pH下,低速搅拌,酶解3h后,80℃灭酶,4000r/min离心15min,取出游离油,计算游离油得率,筛选出最佳的酶制剂。在确定的酶制剂下,研究固液比、酶解pH、加酶量、酶解温度和时间对游离油I得率和总游离油得率的影响,分析不同酶解条件对油茶籽水酶法提油的影响。试验重复1次。

2 结果与分析

2.1 油茶籽仁成分分析

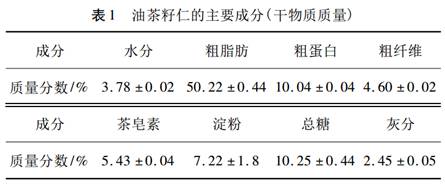

油茶籽仁是一种高含油量软质油料,主要成分见表1。

由表1可见油茶籽仁中粗脂肪高达50.22%,此外含有约5.43%左右的茶皂素和10.35%的可溶性糖。与茶叶籽中的茶皂素质量分数10%~14%相比,油茶籽中皂素含量相对较低。有关油茶籽中茶皂素质量分数报道不一,范围在3%~12.2%之间。原因之一是油茶籽的品种、产地等差异,其二是对于茶皂素的测定和提取而言,目前还缺乏统一可靠的方法和适用性强的茶皂素标准品。

2.2 油茶籽粉碎粒度对游离油得率影响

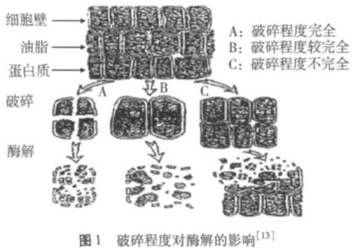

图1表明油料破碎程度越高越有利于下一步的酶解,使油脂从细胞中释放出来,从而提高油得率。由图2a可以看出,未经任何处理的油茶籽细胞排列致密。图2b显示:油茶籽细胞中充满直径大小不一的油体,油体间包围了大量胶状物质及片状物质。在水酶法工艺中,需先采用机械方式将油料破碎,再结合酶的作用使油脂游离出来。油料粉碎是影响酶作用和提油效果的重要因素之一。一般情况下,破碎程度越大,提油效果越好。

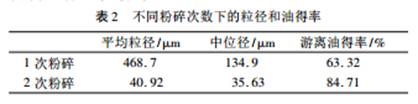

研究报道,对于含水量较低的油料,干法破碎可以在一定程度上避免形成稳定的乳状液,利于油脂提取。一种油料种子中的细胞直径约为几十微米,油茶籽的子叶细胞形态不规则,平均大小为66.0μm×59.4μm,最小细胞34.2μm×39.5μm,而最大细胞为94.7μm×94.7μm。本文用干法对油茶籽仁进行粉碎处理,粉碎次数对油得率的影响结果见表2,不同粉碎次数下油料粒径分布曲线见图3和图4。由图3和图4可以看出:粉碎1次,油料粒径分布范围宽,平均粒径468.7μm,颗粒度远大于粉碎2次的物料粒度;2次油料粒径分布较均匀,80%的颗粒粒径在61.28μm以下,大部分细胞结构破坏,理论上满足了工艺的要求。结合表2结果可知,不同粉碎次数(物料粒径不同)对游离油得率具有相显著影响,粉碎2次的物料比仅粉碎1次的物料游离油得率提高21.4%。因此,后续试验中对物料进行2次粉碎。

2.3 不同酶制剂对游离油得率的影响

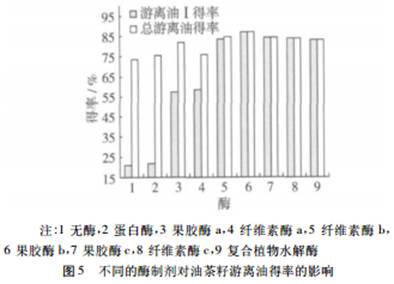

水酶法工艺通过酶的使用分解油料细胞壁或脂蛋白、脂多糖等,使油脂释放。油茶籽仁细胞壁分为胞间层、初生壁和次生壁,主要成分是纤维素、半纤维素和果胶质。果胶质是胞间层的主要成分。以游离油Ⅰ和总游离油得率为指标对不同商业酶制剂的作用效果进行比较,结果见图5。

由图5可以看出,在无酶条件下,其游离油I率仅为20.90%,大部分油脂以乳状油存在,需要进行破乳。与不用任何酶的体系相比,纤维素类酶和果胶酶的油茶籽粉碎后体系的作用效果较好,总游离油得率提高10%以上,蛋白酶作用效果甚微,油茶籽油提取率基本没有变化;5种酶作用下,油茶籽油酶法提油体系中基本未形成乳状液,无需破乳工序。尤其是果胶酶b作用下,游离油得率达到艺中,能否提高游离油得率是该酶制剂能否真正应用于工业化生产的关键。本文选用果胶酶b作为油茶籽酶法提油工艺所用的酶,对其酶解参数进一步进行研究。

2.4 酶解条件对游离油得率的影响

2.4.1 固液比对游离油得率的影响

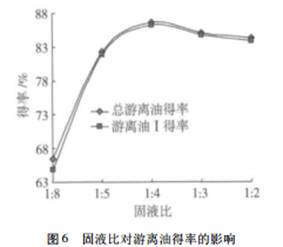

在pH 4.5、35℃、3h和加酶量1.0%的条件下,研究不同固液比对游离油得率的影响,结果见图6。从图6可以看出:游离油I得率和总游离油得率得变化趋势相同,并且得率相近。说明在不同的固液比条件下,提油过程中不发生明显的乳化现象。随着固液比的增大,游离油得率快速增加,在1∶4时达到最大;固液比继续增大,游离油得率则随之缓慢减小。这是由于随着酶浓度和底物浓度的增大,反应速度加快,但增加到一定程度时,反应体系浓度过高,流动性变差反而不利于底物和酶的接触,导致反应速度下降,油得率降低。

2.4.2 酶解pH对游离油得率的影响

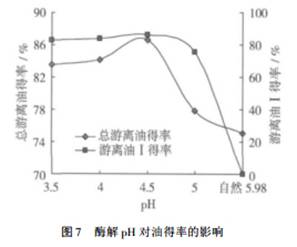

在固液比1∶4,在酶解温度35℃、酶解时间3h和加酶量1.0%的条件下,研究酶解pH对游离油得率的影响。结果如图7所示,在pH 3.50~4.50范围内,总游离油和游离油I得率随pH的增大而提高,之后降低,游离油I得率比总游离油得率下降更快。在料液的自然pH时,总油游离油得率比pH 4.5时降低9%左右,而游离油I得率为零,说明酶解离心后油脂以乳状油的形式存在。可见果胶酶b在此反应体系中的最适pH为4.5,但是体系pH接近6.0时酶活下降严重,细胞壁的破坏效果减弱,使清油得率降低。此外,可能与蛋白质和茶皂素的表面活性有关。

2.4.3 酶解温度对游离油得率的影响

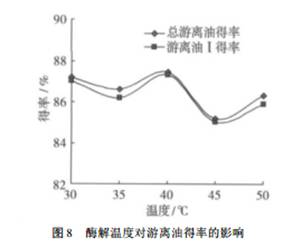

在固液比1∶4、酶解pH 4.5,加酶量1.0%的条件下酶解3h,研究酶解温度对游离油得率的影响,结果见图8。在所选范围内,温度对总游离油和游离油I得率的影响很小,且对乳化现象影响较小。说明果胶酶对反应温度的限制小,在30~50℃之间酶解效果无明显改变。这有利于工业酶技术的应用不需要在生产过程中严格的控制温度。

2.4.4 加酶量对游离油得率的影响

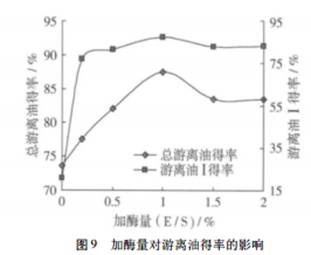

在固液比1:4、酶解pH 4.5、40℃,酶解3h,研究加酶量对游离油得率的影响,结果见图9。总游离油和游离油Ⅰ得率随加酶量的增加而增大,当加酶量超过1.0%,油得率反而随酶量的增加而降低;在加酶量0%~1.0%时,游离油Ⅰ得率增加趋势比总游离油得率显著。说明加酶量与乳状液的形成关系密切,随着酶量增大,清油得率迅速提高,继续加大酶量,油得率反而降低,这是由于随着酶浓度的增大,反应速率加快,有利于油脂的释放;而另一方面,茶皂素和蛋白质也更多的溶出,导致形成稳定的乳状液,清油得率反而降低。

2.4.5 酶解时间对游离油得率的影响

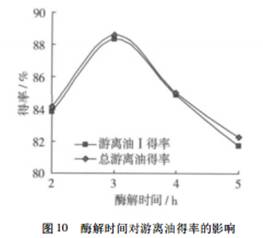

在固液比1:4、酶解pH 4.5、40℃、加酶量1%,研究酶解时间对游离油得率的影响,结果见图10。总游离油得率和游离油Ⅰ得率随酶解时间的延长而增大,反应3h时,总游离油得率和游离油Ⅰ得率分别达到88.63%和88.34%。之后,油得率反而减小。这可能与油茶籽本身的成分有关,随着时间的增加,溶出的茶皂素和蛋白质不仅不利于油脂的释放,还会和油脂作用,包裹在固形物中。

在后续工作中,将继续优化酶解条件以提高游离油得率,并同时对液相中的产物进行回收利用,从而推动酶法提油在油茶籽中的工业化应用。

3.1 油茶籽水酶法提油时,原料采用干法粉碎2次,平均粒径40.92μm,有利于酶法提油工艺中油脂释放与游离油得率的提高。

3.2 所选的酶制剂中,果胶酶b的作用较好;酶解条件中,料液比、酶解pH、加酶量和酶解时间都对游离油得率有显著影响;在固液比1:4、酶解pH4.5、40℃、加酶量1%,酶解时间3h条件下,游离油得率接近89%。

| 相关附件 |